免費服(fú)務熱線:

400-833-1889

189-2913-2503

高級(jí)搜索:

聯係日本免费不卡点视频

全國服(fú)務熱線:400-833-1889

手機:18929132503(快速谘詢)

手(shǒu)機:18929132501(工程(chéng)技術)

電話:0769-81331809 (綜合辦公)

郵箱:service#cxysqy.com(#替換@)

地址:東莞市萬江街道(dào)大塘工業區2號

印刷(shuā)廢氣治理

印刷(shuā)廢氣治理

——————————— ◆ 行業廢氣分析 ◆ ———————————

>>印刷廢氣來源

印刷廢氣主要為(wéi)印刷時產生的油(yóu)墨廢氣和清理油墨棒所用汽油(yóu)揮發的廢氣。

(1) 印刷時揮發的少量油墨廢氣,這部分廢氣揮(huī)發量小,主要成份為低級烴類(lèi),不含苯、甲苯等有(yǒu)害(hài)成分,產生量(liàng)按油墨用量的10%計算,排放量為0.3t/a;

(2) 清理油墨棒和印刷版麵所用(yòng)汽油揮發的廢氣。汽油揮發量以非(fēi)甲烷總(zǒng)烴量計。使用量僅為0.6 t/a,揮發量按5%計算,排放量為0.03t/a。項目廢氣排放應執行GB16297-96《大氣汙染物綜合排放標準》二級(jí)標準(zhǔn)(非甲烷總烴最高(gāo)允許排放濃度:120mg/m3,排(pái)放速率(lǜ)10kg/h(15米排氣筒))。

(1) 印刷時揮發的少量油墨廢氣,這部分廢氣揮(huī)發量小,主要成份為低級烴類(lèi),不含苯、甲苯等有(yǒu)害(hài)成分,產生量(liàng)按油墨用量的10%計算,排放量為0.3t/a;

(2) 清理油墨棒和印刷版麵所用(yòng)汽油揮發的廢氣。汽油揮發量以非(fēi)甲烷總(zǒng)烴量計。使用量僅為0.6 t/a,揮發量按5%計算,排放量為0.03t/a。項目廢氣排放應執行GB16297-96《大氣汙染物綜合排放標準》二級(jí)標準(zhǔn)(非甲烷總烴最高(gāo)允許排放濃度:120mg/m3,排(pái)放速率(lǜ)10kg/h(15米排氣筒))。

>>印刷廢氣特點

1、印刷時揮發的少量油墨廢氣,這部分廢氣揮發量小,主要成份為低(dī)級烴類,不含苯、甲苯等(děng)有害成分,產生量按油墨用量的10%計算,一般油墨產生的廢氣(qì)主要是(shì)油墨稀釋劑揮發產生的非甲(jiǎ)烷(wán)總烴類有機物。

2、油墨中的粉塵,要以碳黑為汙染因子的控標。PM10考慮,治理措施要注意。如果(guǒ)是油性(xìng)的油墨,可以認為在使用過程中有機溶劑全(quán)部揮發,隻(zhī)不過是分(fèn)時(shí)間段而已。

3、與溶劑型油墨相比,膠(jiāo)印油墨中的有機溶劑(jì)很少,因此有機溶劑的揮發量少(shǎo),對環境造成的汙染較小。膠印大多印(yìn)紙油墨采(cǎi)用氧化結膜幹燥或是膠印uv油墨采用紫外線固化幹(gàn)燥排(pái)汙量都很小。

———————————◆ 處理效果標準 ◆———————————

>>設計(jì)原則

(1)協助企業(yè)采用科學合理的收集(jí)方(fāng)式,在達到(dào)收集效果的前提下,盡量減少(shǎo)氣量。

(2)積極穩妥地采用新(xīn)技術、新設備,結合企業的現狀和管(guǎn)理(lǐ)水平采用先進、可靠的汙染治理工藝,力求(qiú)運行穩定、費用低、管理方便、維(wéi)護容易,從而達到徹底消除廢氣汙染、保護環境的目的。(2015-01-01)

(3)妥善解決項目建設及(jí)運行(háng)過程中產生(shēng)的汙染物(wù),避免二次汙染。

(4)嚴格執行現行的防火、安全、衛生(shēng)、環境保護等(děng)國家和地方頒布(bù)的規範、法規與標(biāo)準。

(5)選擇新型、高效、低噪設(shè)備、注意節能降耗。

(6)總平(píng)麵布(bù)置力求緊湊(còu)、合理通暢、簡潔實用。盡量減小工程占地和施工難度。

(7)嚴格(gé)執行國家(jiā)有關設計規範、標準,重視消防、安全工作。(GB16297-1996)

(8)依據國家和地方有關(guān)環保法律、法規及產業政策要求對工業汙染進行治理,充分(fèn)發揮建設項(xiàng)目的社會效益、環境效益和經濟效益。

(3)妥善解決項目建設及(jí)運行(háng)過程中產生(shēng)的汙染物(wù),避免二次汙染。

(4)嚴格執行現行的防火、安全、衛生(shēng)、環境保護等(děng)國家和地方頒布(bù)的規範、法規與標(biāo)準。

(5)選擇新型、高效、低噪設(shè)備、注意節能降耗。

(6)總平(píng)麵布(bù)置力求緊湊(còu)、合理通暢、簡潔實用。盡量減小工程占地和施工難度。

(7)嚴格(gé)執行國家(jiā)有關設計規範、標準,重視消防、安全工作。(GB16297-1996)

(8)依據國家和地方有關(guān)環保法律、法規及產業政策要求對工業汙染進行治理,充分(fèn)發揮建設項(xiàng)目的社會效益、環境效益和經濟效益。

>>工程範圍及標準

1、工程範圍

(1)設(shè)計方負(fù)責(zé)廢氣(qì)處理設備(bèi)的設計、製造、安裝、調試以及相關管路的設(shè)計。

(2)設計方負責(zé)對業主單位設備操作人員的培訓。

(3)業主(zhǔ)單位負責項(xiàng)目配套的公(gōng)用工程(chéng),包括電源、水(shuǐ)蒸氣、壓縮空氣、循環(huán)冷卻水等。

2、技術要(yào)求

(1)本工程不考慮征地,利用原廠用地,不能嚴重影響生產;

(2)采用成熟的廢氣處理工藝,要求技術安全可(kě)靠、經濟合理;

(3)副產品的處理,不應產生(shēng)二(èr)次汙染;

(4)所(suǒ)有的設備和材料是新(xīn)的;

(5)觀察、監視、維修簡單;

(6)確保人員和設(shè)備安全;

(7)節省能(néng)源(yuán)、水和原材(cái)料;

(2)設計方負責(zé)對業主單位設備操作人員的培訓。

(3)業主(zhǔ)單位負責項(xiàng)目配套的公(gōng)用工程(chéng),包括電源、水(shuǐ)蒸氣、壓縮空氣、循環(huán)冷卻水等。

2、技術要(yào)求

(1)本工程不考慮征地,利用原廠用地,不能嚴重影響生產;

(2)采用成熟的廢氣處理工藝,要求技術安全可(kě)靠、經濟合理;

(3)副產品的處理,不應產生(shēng)二(èr)次汙染;

(4)所(suǒ)有的設備和材料是新(xīn)的;

(5)觀察、監視、維修簡單;

(6)確保人員和設(shè)備安全;

(7)節省能(néng)源(yuán)、水和原材(cái)料;

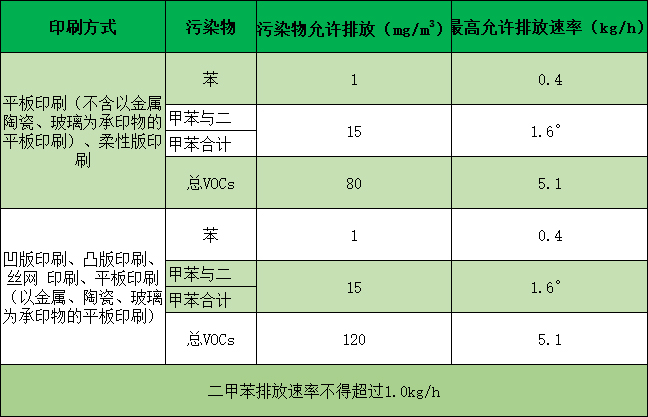

>>排放標準

印刷汙染物指(zhǐ)標應達到(dào)《大氣汙(wū)染物綜合排放標準》(GB16297-1996)、《惡臭(chòu)汙染物排放標準》(GB14554-1993)的二級排(pái)放(fàng)要求。

——————————— ◆ 方案定製依據 ◆ ———————————

(1)業主提供的與本項目有關的資料

(2)《中華人民共和國環境保護法(fǎ)》(2015-01-01)(3)《中華人民共和國大氣汙染防(fáng)治法》(2016-01-01)

(4)環境空氣質量標準(GB3095-2012)

(5)中華人(rén)民共和國主席令第72號《中華人(rén)民(mín)共和國清潔生產促進法》

(6)《國家環境保(bǎo)護“十三五”計劃》

(7)《大氣汙染物綜(zōng)合排放標準》(GB16297-1996)

(8)《惡臭汙染物(wù)排(pái)放標準》(GB14554-1993)

(9)《建設項目環境保(bǎo)護設計規範》(GB50483-2009)

(10)《采暖通風和空氣調節設計規範》(GB50019-2003)

(11)《建築設計防火規範》(GB50016-2014)

(12)《供配電係統設計(jì)規範》(GB50052-2009)

(13)《工業(yè)企業揮發性有機物控製排放(fàng)標準》DB13/2322-2016

(14)東莞中(zhōng)藍環(huán)保工程有限(xiàn)公(gōng)司治理類似項目廢氣工程取得的經驗

——————————— ◆ 廢氣係統設計 ◆ ———————————

>>吸(xī)附脫附+催化燃燒工藝

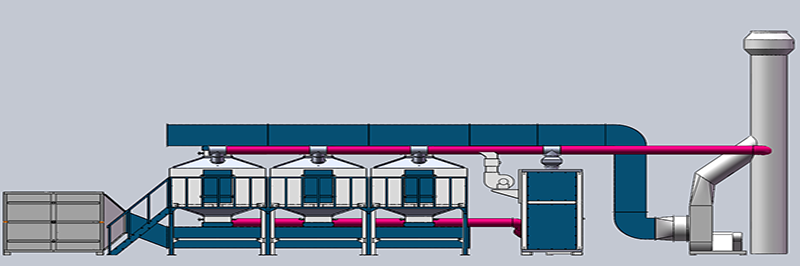

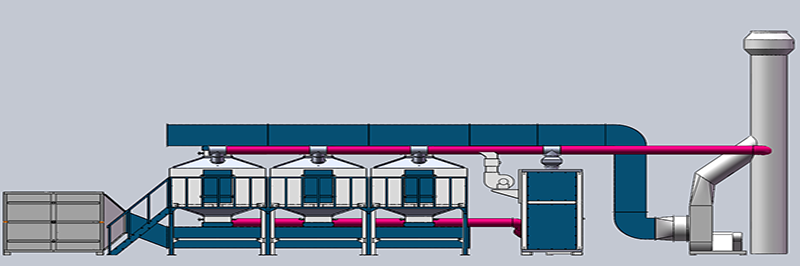

擬處(chù)理的印刷廢氣考慮運營成本及安全性(xìng),本方案工藝路線擬采用以“通風係統(風機、收集罩、管(guǎn)道(dào))+預(yù)處理係統(過濾(lǜ)器)+深(shēn)度淨化係統(吸(xī)附脫附+催(cuī)化燃燒)”為核心工藝(yì)來(lái)處理該廢氣,工藝設備圖(tú)如下:

擬處(chù)理的印刷廢氣考慮運營成本及安全性(xìng),本方案工藝路線擬采用以“通風係統(風機、收集罩、管(guǎn)道(dào))+預(yù)處理係統(過濾(lǜ)器)+深(shēn)度淨化係統(吸(xī)附脫附+催(cuī)化燃燒)”為核心工藝(yì)來(lái)處理該廢氣,工藝設備圖(tú)如下:

>>流程簡介

(1)廢氣經預處理除(chú)去粉塵、顆粒狀物質後,送入(rù)活性炭吸附器Ⅰ、Ⅱ,當活性炭吸附器Ⅰ接近飽和時,首(shǒu)先將(jiāng)處理氣體自(zì)動切換(huàn)到活性炭吸附器Ⅱ(活(huó)性(xìng)炭吸附器Ⅰ停止吸附操作),然後用(yòng)熱氣流(liú)對活性炭吸附器(qì)Ⅰ進行解吸脫附,將有機物(wù)從活性炭上(shàng)脫附下來。在脫附過程中,有機廢氣已被濃縮,濃度較原來提高幾十倍,達2000ppm以(yǐ)上,濃縮廢氣送到催化分解裝置,最後被成為CO2與H2O排出。

(2)完(wán)成解吸脫附以後活性炭吸附器Ⅰ進入待用狀態(tài),待活性炭吸附器Ⅱ接近飽和時,係統再自(zì)動切換(huàn)回(huí)來(lái),同時對活性(xìng)炭吸附器Ⅱ進行解吸脫附,如此循環工作。

(3)當有機廢氣的(de)濃度達到2000ppm以上時,催化床內可維持自燃(rán),不用外加熱。該方案不(bú)僅大大節省了能量的消耗,而且由於催化分解器的處理能力僅需原廢氣處理(lǐ)量的1/5(60000m3/h),所以同時也降低了設(shè)備投資(zī)。本方案既適(shì)合於連續工作,也適合(hé)於間斷工作。

Copyright © 2018 中藍(lán)環境科技有(yǒu)限公司 版權所有 粵ICP備(bèi)2020123797號網站地圖